Пн-Пт: 08:00-17:00

Сб-Вс: выходной

Лазерная резка металла

Лазерная резка – один из наиболее эффективных методов металлообработки. Работа на лазерных станках обеспечивает высокую точность реза, уменьшает затраты на материалы, ускоряет производственные процессы. ООО «Фирма ОМР» использует для лазерной металлообработки высокотехнологичное оборудование – станки BODOR серии F на базе литой станины. Эти станки обладают высокой скоростью резки, мощной конструкцией и низким энергопотреблением.

| Услуга | Цена |

| Лазерная резка | 6 500 руб./нормо-час |

Заказы принимаются от 1 штуки

Точную стоимость можно узнать воспользовавшись формой или по телефону

Минимальная сумма заказа – 5000 рублей

Ключевые особенности лазерной обработки металлов

Лазерная металлообработка востребована в различных промышленных областях. Данный способ применяется для изготовления крепежных элементов, корпусных деталей и другой продукции. Среди особенностей лазерной резки:

- минимальная вероятность образования деформаций;

- удобство работы с твердосплавными изделиями;

- высокая точность раскроя и реза;

- отсутствие механического воздействия на заготовку, благодаря чему возможна обработка даже хрупких материалов;

- ровные края реза без заусенцев, загибов и других дефектов;

- высокая производительность процессов.

Лазерная металлообработка пользуется спросом в машино- и приборостроении, в авиации, у производителей бытовой техники, рекламных конструкций, складского и иного оборудования. Лазерная резка металлов применяется для обработки изделий из нержавеющей стали, меди, алюминия, латуни, бронзы, титана и сплавов.

Наша компания готова выполнить лазерную резку любой сложности. Мы обеспечиваем доступные цены, выгодные условия сотрудничества и оперативное выполнение заказов. Чтобы заказать лазерную металлообработку, воспользуйтесь специальной формой на сайте, также вы можете получить дополнительную информацию, связавшись с нашими специалистами по телефону или электронной почте.

Характеристики оптоволоконного лазера BODOR F3015

| Параметр | Значение |

| Модель | F 3015 |

| Максимальные размеры листа | 3000 x 1500 мм s=18мм |

| Перемещение по оси Z | 120 мм |

| Скорость холостых перемещений, максимальная | 140 м/мин |

| Максимальное ускорение | 1.5G |

| Максимальная скорость резки | 25-55 м/мин |

| Способ охлаждения | Водяное |

| Мощность источника лазерного излучения | 2 квт |

| Минимальная ширина реза | 0.1 мм |

| Точность позиционирования | 0,03 мм |

| Точность повторного позиционирования | 0,02 мм |

| Питание | 380 В/50 Гц/16 А |

| Непрерывная работа | 24 часа |

| Диаметр аспирационного отверстия | 200 мм |

Низкое энергопотребление и высокая энергоэффективность достигаются за счет использования волоконного лазера в качестве источника излучения. Кроме высокого в своем классе КПД, лазер подобного типа обладает рядом преимуществ.

Изготовление вал-шестерней

Вал-шестерня – одна из наиболее востребованных конструкций, применяемых в механизмах зубчатых передач. Подобное изделие отличается высокими показателями надежности, вал-шестерня способна обеспечивать продолжительное и исправное функционирование механизма.

| Услуга | Цена |

|---|---|

| Изготовление вал-шестерней | От 150 руб./кг обрабатываемой заготовки |

Заказы принимаются от 1 штуки

Точную стоимость можно узнать воспользовавшись формой или по телефону

Минимальная сумма заказа – 5000 рублей

Применение вала-шестерни

Основная задача вала-шестерни заключается в передаче крутящего момента с одного вала на другой. Необходимость купить вал-шестерню возникает при производстве и обслуживании различных приводных и подъемных механизмов, механических редукторов. Специфика эксплуатации валов-шестерней заключается в высоких нагрузках на деталь, сложные условия работы в несколько раз увеличивают вероятность преждевременного износа детали. Поэтому для достижения максимальной работоспособности и продолжительного срока службы вала наши специалисты тщательно подходят к подбору качественного материала и осуществлению процессов изготовления детали.

Производство валов-шестерней

Изготовление валов-шестерней требует задействования современного станочного оборудования, оснащенного ЧПУ. Детали, изготавливаемые на таком оборудовании, отличаются прочностью и надежностью. Правильная последовательность операций металлообработки позволяет получить качественную монолитную конструкцию. Такое изделие по своим эксплуатационным качествам выгодно отличается от вала с насадными элементами.

Валы-шестерни от «Фирма ОМР»

С 2008 года компания предоставляет услуги металлообработки, в частности – изготовление валов-шестерен в Москве. В работе нашего предприятия задействуются современные технологические стандарты, все операции производятся на модернизированном и высокоэффективном оборудовании.

Эксплуатация разнообразных валов-шестерен распространена в большинстве промышленных сфер, эти детали незаменимы для машин, использующих зубчатые передачи. Необходимость купить валы-шестерни часто возникает у:

- машиностроительных предприятий;

- объектов химической отрасли;

- сельскохозяйственных организаций;

- пищевых производств;

- строительных компаний;

- автомобильных заводов и т. д.

Наши высококвалифицированные специалисты способны изготовить валы-шестерни различных конфигураций из легированной стали, бронзы, алюминия, меди, латуни и других твердых сплавов.

Газовая резка металла

Газовая резка – популярный метод раскроя, для которого характерна простота манипуляций и отсутствие сложного оборудования. Данным методом обработки разрезают металл до 200 мм толщиной, при этом газовая резка не требует последующей механической обработки материала.

| Услуга | Цена |

|---|---|

| Газовая резка | От 50 руб/метр |

Заказы принимаются от 1 штуки

Точную стоимость можно узнать воспользовавшись формой или по телефону

Минимальная сумма заказа – 5000 рублей

Особенности газового раскроя

Газовая резка относится к термическим способам металлообработки. Ее главное достоинство – универсальность применения, раскрою поддаются заготовки различной толщины, при этом эффективность операции всегда стабильна и находится на высоком уровне.

Услуги газовой резки металла востребованы в ремонтных, отделочных, строительных работах, сельском хозяйстве, авиации, машиностроении и других отраслях. Устройства, с помощью которых осуществляется газовый раскрой металлов, по большей части мобильны, что позволяет легко транспортировать оборудование и применять его при необходимости в другом месте.

Способы газового раскроя металлов

Технологии газовой резки включают в себя несколько основных видов раскроя. Выбор того или иного метода зависит от состава используемого газа, специфики выполнения работ, особенностей эксплуатации будущего изделия и т. д. Наибольшее распространение получили следующие методы:

- пропановая;

- воздушно-дуговая;

- кислородно-флюсовая;

- и копьевая резка.

Услуги газовой резки

Наше предприятие предоставляет выгодные расценки на газовую резку металла, в нашем распоряжении имеется высокоэффективное и современное оборудование.

Газовая резка металла дает возможность создавать разнообразные конструкции из алюминия и чугуна, заготавливать металлоизделия различной формы, обрабатывать титановые сплавы, стали (легированные, низкоуглеродистые и пр.), медь, свинец, бронзу и другие материалы. Применение современных технологий и методов газовой резки позволяет:

- осуществлять раскрой любой сложности;

- проводить операции с металлическими изделиями практически любой толщины;

- производить поверхностную резку;

- получать качественные изделия по лучшей стоимости – цена газовой резки металла за метр одна из наиболее доступных на рынке услуг;

- выполнять металлообработку в короткие сроки.

Изготовление валов

Большинство производственных отраслей подразумевает задействование большого количества механизмов, конструкция которых включает валы – подвижные цилиндрические детали, способные передавать крутящий момент вдоль своей оси. Подобные изделия часто эксплуатируют вместе с насадными элементами: зубчатыми колесами, шкивами, звездочками и т. д.

Стоимость изготовления валов

| Услуга | Цена |

|---|---|

| Проверка на биение | От 1000 руб. |

| Проточка | От 200 руб. |

| Правка | От 200 руб. |

| Восстановление посадочных мест | От 500 руб. |

| Замена хвостовиков | От 500 руб. |

| Шлифовка | От 1000 руб. |

| Изготовление бронзовых гаек и втулок | От 500 руб. |

Заказы принимаются от 1 штуки

Точную стоимость можно узнать воспользовавшись формой или по телефону

Минимальная сумма заказа – 5000 рублей

Технология производства валов

Изготовление любых валов – технологически сложный процесс, состоящий из нескольких важных этапов. В самом начале производства заготовка приобретает заданную форму, после чего она подвергается внутренней и внешней обточке, расточке. Отдельные части будущего вала обрабатывают путем сварки, канавки и проточки подготавливаются с помощью фрезерного оборудования. После изделие в виде вала шлифуют и балансируют – это необходимо для достижения оптимальных показателей работоспособности детали, ее исправного функционирования в составе механизма. Заключительный этап изготовления валов любой сложности – покрытие поверхностей вала особым защитным составом. Материал защитного покрытия может меняться в зависимости от условий эксплуатации элемента.

Классификация валов, производимых нашей компанией

Изготовление валов на заказ делает возможным производство деталей различных форм и размерных характеристик. Для классификации валов за основу берутся различные характеристики изделия:

- геометрическая форма оси – выделяют прямые, эксцентриковые, гибкие элементы;

- форма самого вала – гладкие, полые, ступенчатые;

- материал изготовления – титановые, алюминиевые, стальные.

Также наше предприятие поддерживает экспериментальное производство, делающее возможным изготовление валов по чертежам заказчика любой сложности.

Изготовление валов в ООО «Фирма ОМР»

Более 10 лет ООО «Фирма ОМР» предоставляет услуги по изготовлению валов в Москве. Наша компания использует только современные технологии производства и задействует качественное оборудование высокой точности. Мы изготавливаем валы различных видов по индивидуальным заказам, также наши специалисты способны оказать помощь в проектировании деталей. При разработке конструкции валов мы уделяем особое внимание выбору его формы – для предотвращения усталостного разрушения и предупреждения концентрации напряжений в местах переходов.

Высокоэффективное производство и богатый опыт наших специалистов позволяют качественно оказывать услуги изготовления любых валов:

- для кривошипно-шатунных механизмов;

- роликовых конвейеров, рольгангов;

- силовых передач;

- конвейерных опор;

- редукторов силовых и подъемных машин;

- намоточных станков;

- прижимных и приводных конструкций.

Производство конвейеров

Промышленные конвейеры – незаменимое оборудование для транспортировки сыпучих материалов и разнообразных изделий, отличающееся простотой конструкции, эффективностью и надежностью.

Стоимость производства конвейеров

| Услуга | Цена |

|---|---|

| Изготовление конвейерных роликов | От 150 руб./кг обрабатываемой заготовки |

| Изготовление конвейера ленточного | От 3 000 руб. |

| Изготовление конвейера цепного | От 3 000 руб. |

Заказы принимаются от 1 штуки

Точную стоимость можно узнать воспользовавшись формой или по телефону

Минимальная сумма заказа – 5000 рублей

Специфика изготовления конвейерного оборудования

Ассортимент производимого конвейерного оборудования включает широкий спектр изделий, отличающихся назначением использования, спецификой условий эксплуатации, конфигурацией и т. д. К основным моделям конвейеров относятся:

- ленточные;

- цепные;

- пластинчатые;

- модульные;

- сетчатые;

- винтовые;

- скребковые;

- спиральные;

- рольганги.

Производство конвейеров горизонтального, вертикального, наклонного типа востребовано для большинства технологических процессов различных сфер:

- горная добыча;

- строительство;

- черная и цветная металлургия;

- энергетическая область;

- пищевая промышленность;

- сельское хозяйство;

- приборо- и машиностроение;

- деревообработка и т. д.

Изготовление конвейеров в «Фирма ОМР»

Наше предприятие располагает высокотехнологичным производством, обеспечивающим оперативное изготовление роликов для конвейера, качественное исполнение всех комплектующих деталей и узлов оборудования. Применение инновационных технологий, штат квалифицированных специалистов и строгий контроль качества гарантируют, что готовые конвейеры от «Фирма ОМР» обладают значительным ресурсом, просты в обслуживании и имеют доступную цену.

В распоряжении компании имеется собственное проектное бюро, что позволяет нам модернизировать и максимально упрощать конструкции конвейеров без потери их важнейших технических характеристик. В производстве конвейеров мы задействуем износостойкие материалы, обладающие высоким коэффициентом трения и прочностью на разрыв. Наше предприятие занимается изготовлением конвейеров:

- горизонтального;

- вертикального;

- наклонного типа.

Изготовление ножей для дробилок

Ножи для дробилок находят широкое применение в оборудовании, осуществляющем вторичную переработку полимеров, древесных изделий, пластических масс, бумаги, бутылок из полиэтилентерефталата, упаковочных материалов на основе полиэтилена.

Стоимость ножей для дробилок

| Услуга | Цена |

|---|---|

| Изготовление ножей для дробилок | От 200 руб./кг обрабатываемой заготовки |

| Дисковые ножи для дробилок | От 250 руб. |

| Зубчатые ножи для дробилок | От 300 руб. |

| Тарельчатые ножи для дробилок | От 250 руб. |

| Клапанные ножи для дробилок | От 300 руб. |

| Ленточные ножи для дробилок | От 400 руб. |

| Контрножи для дробилок | От 350 руб. |

| Гильотины для дробилок | От 500 руб. |

Заказы принимаются от 1 штуки

Точную стоимость можно узнать воспользовавшись формой или по телефону

Минимальная сумма заказа – 5000 рублей

Особенности изготовления ножей для промышленного оборудования

Изготовление ножей для дробилок, шредеров, агломераторов осуществляется по отработанной технологии. Производство ножей возможно как в стандартном варианте, так и по индивидуальным чертежам заказчика.

Наиболее часто в качестве материала для будущей детали применяется инструментальная легированная сталь – такие ножи можно использовать в условиях повышенных промышленных нагрузок. Стальные ножи для измельчающего оборудования имеют увеличенный рабочий ресурс.

Ассортимент промышленных ножей включает широкий ряд режущих инструментов. Основными видами являются:

- дисковые;

- зубчатые;

- тарельчатые;

- клапанные;

- ленточные ножи;

- контрножи;

- гильотины.

Как оформить заказ на производство промышленных ножей?

ООО «Фирма ОМР» более 10 лет занимается производством широкого спектра промышленных изделий, в том числе – и ножи для дробилок. Предприятие задействует современные технологии и точное оборудование, что позволяет нам выпускать только качественные изделия, отличающиеся продолжительным сроком эксплуатации и высоким уровнем надежности. Все этапы производства промышленных ножей тщательно контролируются нашими специалистами.

Для уточнения цены, получения квалифицированной помощи наших специалистов и оформления заказа на изготовление ножей для дробилок, свяжитесь с нами любым удобным для вас способом:

- через форму обратной связи на сайте;

- по телефону +7 (495) 462-50-98;

- по электронной почте info@ironshop.pro.

Применение промышленных ножей

Изготовление ножей для дробилок наиболее востребовано в резинотехнической промышленности, деревообработке, целлюлозно-бумажном производстве. Эти инструменты эффективно измельчают полимерные материалы, пластмассы и пленку. Процесс измельчения такого сырья требует значительного расхода энергии, сопровождается выделением большого количества тепла и быстрым износом режущих кромок инструментов. Правильная работа дробилки напрямую зависит от качества исполнения ножей, а потому при производстве этих инструментов особое внимание уделяется соблюдению технологических процессов.

Качественные ножи для измельчающего оборудования:

- подходят для многократной заточки в процессе использования;

- соответствуют требуемым конфигурациям и размерам;

- выполняются из материалов, устойчивых к агрессивным воздействиям внешней среды, длительному контакту с перерабатываемыми материалами и механическим повреждениям;

- мало восприимчивы к нагреванию при эксплуатации;

- отличаются высокой производительностью;

- имеют оптимальный ресурс работы.

Изготовление роликов

Металлические ролики – важная функциональная деталь, применяемая в широком спектре промышленных механизмов. Ролики из металла могут изготавливаться в различных вариациях, а потому особым спросом пользуется услуга изготовления роликов по чертежам заказчика.

Стоимость изготовления роликов

| Услуга | Цена |

| Изготовление роликов | От 100 руб. / 1 шт. |

| Ролики амортизирующие, футерованные, дисковые | От 200 руб. |

| Ролики обрезиненные | От 250 руб. |

| Ролики дефлекторные | От 200 руб. |

| Ролики приводные | От 300 руб. |

| Ролики отбойные | От 350 руб. |

| Ролики очистки | От 300 руб. |

Заказы принимаются от 1 штуки

Точную стоимость можно узнать воспользовавшись формой или по телефону

Минимальная сумма заказа – 5000 рублей

Особенности производства роликов

Правильно подобранная последовательность технологических операций для изготовления ролика по чертежу позволяет производить эти промышленные детали в разнообразных количествах, любой геометрической формы и размеров. От исправного функционирования металлического роликового элемента зависит работоспособность всего механизма, показатели надежности и долговечности системы, в которой задействовано изделие. Часто изготовление конвейерных роликов подразумевает раздельное производство составляющих деталей и последующую сборку этих элементов в единую конструкцию. Такая технология обусловлена необходимостью задействования значительной рабочей площади и эксплуатации нескольких видов металлообрабатывающего и заготовительного оборудования.

Изготовление роликов накатного типа осуществляется с применением современной и точной техники: токарно-фрезерного оборудования, аппаратов лазерного раскроя металла. Главными способами производства роликовых элементов служат листовое и горячее объемное штампование. Реже применяется формование металлических порошков.

Для производства роликовых элементов возможно использование различных материалов – чугуна, стальных сплавов, алюминия. При изготовлении роликов станков наиболее часто задействуют чугун или алюминиевый сплав. В качестве дополнительных материалов обработки применяются полимерные составы, резина и т. д.

Варианты изготавливаемых роликов

Номенклатура производимых роликов включает широкий спектр изделий, отличающихся назначением, размерными характеристиками, спецификой эксплуатации и т. д. Так изготовление роликов для конвейера осуществляется с учетом вида перемещаемых грузов, скоростных показателей линии, уровня производительности транспортного оборудования.

Широкий ассортимент производимых роликов может объединять как различные по форме и диаметру изделия, так и элементы, отличающиеся функциональным назначением. Например, изготовление конвейерных роликов включает целый ряд различных моделей:

- амортизирующие, футерованные, дисковые;

- обрезиненные;

- дефлекторные;

- приводные;

- отбойные;

- ролики очистки.

Области применения роликов

Промышленные ролики находят применение во всех сферах деятельности человека: автомобильном производстве, работе с подъемно-транспортным оборудованием, в технологических установках химической, пищевой и фармацевтической промышленности и т. д. Изготовление накатного ролика востребовано в эксплуатации формовочных и фрезеровочных инструментов. В зависимости от сферы применения, металлические ролики имеют разнообразную конфигурацию, свойства и материал изготовления. Так изготовление роликов для конвейера позволяет выпускать десятки наименований изделий.

Для получения качественной металлической детали при производстве роликов необходимо учитывать:

- диаметр изделия;

- длину;

- допустимый индекс нагрузки;

- тип поверхности;

- особенности условий эксплуатации, в зависимости от которых подбирается материал исполнения ролика и его дополнительные характеристики.

Изготовление фланцев на заказ

Фланцы – особый вид соединительных элементов, представленный в виде кольца, круглой или прямоугольной конструкции. Изделие оснащается специальными отверстиями, предназначенными для монтажа крепежных элементов – болтов, шайб, гаек. Главная задача металлических фланцев – объединение труб различных профилей в единую конструкцию трубопровода. Соединительные элементы могут иметь разнообразные модификации, а потому одним из наиболее популярных направлений металлообрабатывающей промышленности служит изготовление фланцев по чертежам.

Стоимость изготовления фланцев

| Услуга | Цена |

|---|---|

| Изготовление фланцев | От 150 руб. /1 комплект при заказе от 100 шт. |

| Приварные фланцы | От 400 руб. |

| Свободновращающиеся фланцы | От 350 руб. |

| Резьбовые фланцы | От 300 руб. |

| Глухие фланцы | От 350 руб. |

| Сквозные фланцы | От 250 руб. |

Заказы принимаются от 1 штуки

Точную стоимость можно узнать воспользовавшись формой или по телефону

Минимальная сумма заказа – 5000 рублей

Особенности конструкций фланцевых соединений

Эксплуатация соединительных изделий при организации трубопроводов отличается простотой сборки и взаимозаменяемостью элементов. Этим обусловлена особая популярность услуги изготовления фланцев на заказ. Конструкции фланцев способствуют прочной стыковке поверхностей труб. При возведении трубопроводной системы могут задействоваться несколько основных типов фланцев:

- приварные;

- свободновращающиеся;

- резьбовые;

- глухие;

- сквозные.

Область применения фланцев

Изготовление фланцев на заказ применяется для подключения определенного участка трубопровода к различным установкам (теплообменникам, бакам и пр.), для подвода или отвода рабочих сред, соединения отдельных участков трубы. Фланцевые соединения используются во многих инженерных сооружениях, они подходят для большинства трубопроводов с разнообразными средами. Исходя из особенностей транспортируемых веществ и масс, подбираются и материалы изготовления фланцев, создаются композитные изделия, улучшающие стойкость металлов к воздействию различных сред.

Изготовление фланцев по чертежам востребовано в:

- нефтехимии и нефтепереработке;

- пищевом производстве;

- сфере жилищно-коммунального хозяйства;

- химической промышленности;

- машиностроении;

- агрегатах и системах, требующих частичной разборки трубопровода в целях планового технического осмотра или ремонта.

Способы изготовления фланцев

Фланцы – наиболее важная деталь в любой производственной отрасли. А потому заводы по изготовлению фланцев задействуют различные технологии производства этих соединительных элементов. Каждый метод изготовления наделяет фланцевые изделия определенными эксплуатационными свойствами. В Москве изготовление фланцев включает следующие способы:

- ковка;

- горячая штамповка;

- газовая резка проката;

- центробежное электрошлаковое литье.

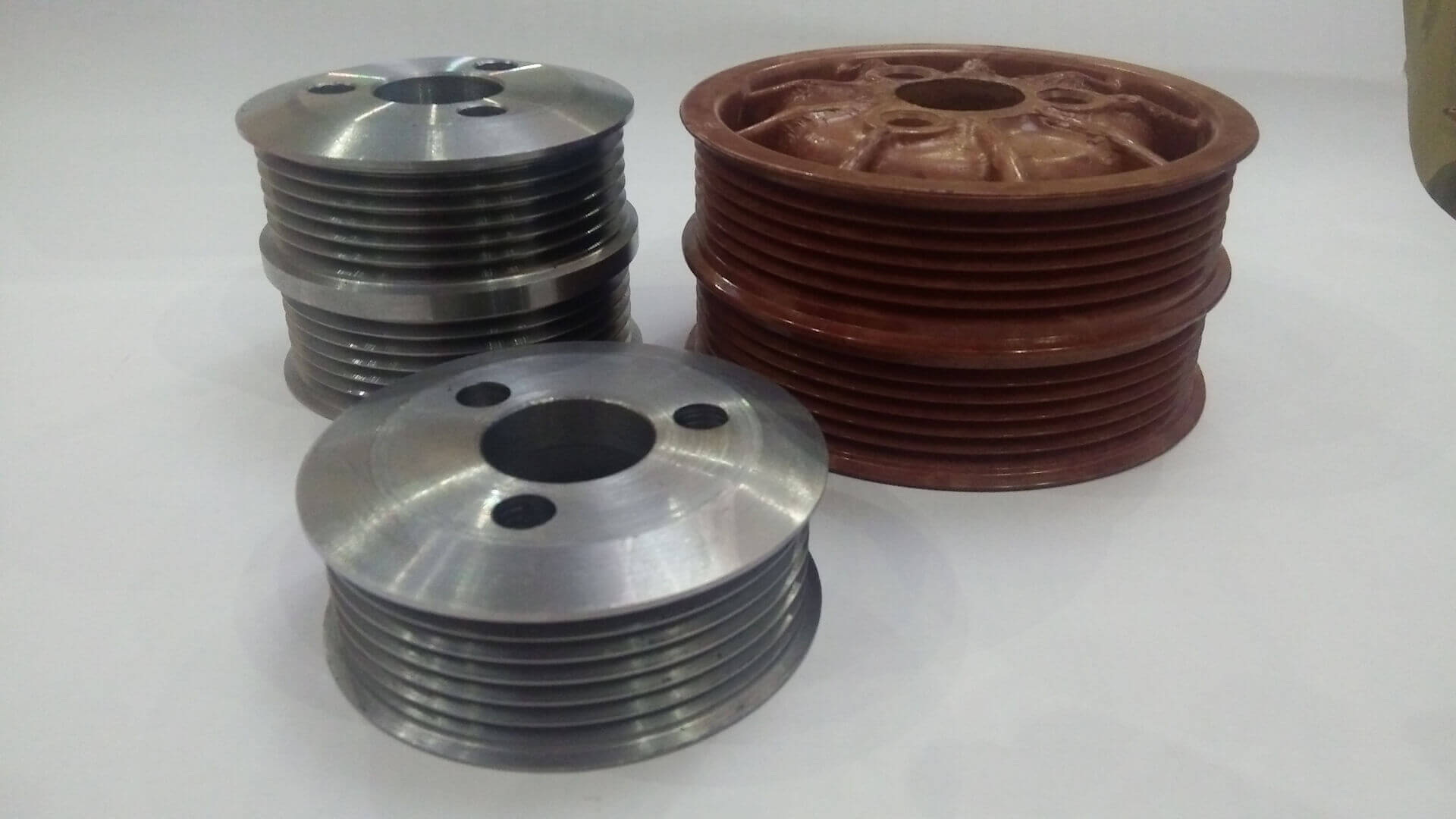

Изготовление шкивов на заказ

Шкив – приводное колесо для передачи или принятия крутящего момента от различных валов механизма. Взаимодействие шкива с ведомыми или ведущими валами, расположенными в одной плоскости, осуществляется посредством гибкого приводного ремня. Изготовление шкивов на заказ – востребованное направление металлообработки, подобные изделия активно задействуют в различных типах оборудования.

Шкив – приводное колесо для передачи или принятия крутящего момента от различных валов механизма. Взаимодействие шкива с ведомыми или ведущими валами, расположенными в одной плоскости, осуществляется посредством гибкого приводного ремня. Изготовление шкивов на заказ – востребованное направление металлообработки, подобные изделия активно задействуют в различных типах оборудования.

Стоимость изготовления шкивов

| Услуга | Цена:* |

|---|---|

| Изготовление шкивов под клиновой ремень (сталь или алюминий) | От 300 руб. /1 шт. |

| Изготовление зубчатых шкивов | От 200 руб. |

| Ременные шкивы | От 350 руб. |

| Многоручьевые шкивы | От 400 руб. |

| Плоскоременные шкивы | От 550 руб. |

| Шкивы для коленчатого вала | От 600 руб. |

| Шкивы для троса | От 250 руб. |

* Заказы принимаются от 1 штуки

* Точную стоимость можно узнать воспользовавшись формой или по телефону

* Минимальная сумма заказа – 5000 рублей

Технология изготовления шкивов

Серийное и массовое производство позволяет изготовлять шкивы с отверстиями малого и достаточного диаметра, с необрабатываемыми и обрабатываемыми внутренними поверхностями контура. Колесо может быть как с плоской поверхностью обода, так и с канавками. В Москве изготовление шкива возможно с применением различного оборудования: токарных, револьверных, сверлильных, протяжных, многорезцовых станков.

Применение разнообразного станочного оборудования позволяет изготавливать шкивы следующих модификаций:

- ременные;

- многоручьевые;

- плоскоременные;

- клиновые;

- зубчатые;

- для коленчатого вала;

- для троса.

В качестве материалов для производства шкивов наиболее часто применяют сталь, алюминий, чугун. Эксплуатация шкивов в различных передачах и механизмах отличается рядом преимуществ:

- простое устройство изделия;

- возможность передачи значительных показателей мощности;

- высокая скорость вращения;

- плавность хода и низкий уровень порождаемого шума;

- уменьшение вибраций и рывков валов.

Важнейшие параметры шкивов, учитываемые при производстве

Для создания точных, надежных, долговечных и эффективных деталей производство шкивов уделяет особое внимание каждому параметру изделия.

Основными характеристиками шкива служат:

- его тип и исполнение;

- наружный диаметр;

- ширина обода;

- диаметр посадочного отверстия;

- предельные отклонения размеров;

- форма внешней поверхности и т. д.

Области применения шкивов

Приводные колеса широко применяются в механизмах деревообрабатывающей, вентиляционной, компрессорной, нефтегазовой, горнодобывающей, сельскохозяйственной техники. Примером задействования шкива служат двигатели внутреннего сгорания, станки малой и средней мощности, бытовая техника, ручной электроинструмент и т. д.

Плазменная резка металла

Плазменный раскрой – особая технология резки металлов, которая подразумевает задействование струи плазмы вместо стандартного резца. Данный способ раскроя является одним из наиболее современных и эффективных способов обработки металлов.

| Услуга | Цена |

|---|---|

| Плазменная резка | От 100 руб/метр |

Заказы принимаются от 1 штуки

Точную стоимость можно узнать воспользовавшись формой или по телефону

Минимальная сумма заказа – 5000 рублей

Особенности осуществления плазменной резки

Принцип услуги плазменной резки заключается в раскрое металла струей плазмы, образованной при слиянии электрической дуги и газа под давлением. Электрическая дуга образуется между электродом и газовым соплом за счет возникновения высоковольтного импульса или короткого замыкания. При взаимодействии с подаваемым газом дуга преобразуется в плазменную струю, выходящую из аппарата на высокой скорости – в пределах 500-1500 м/с.

Важным элементом установки пламенной резки служат форсунки. Их охлаждение производится двумя способами: жидкостным или воздушным методом. Второй – наиболее предпочтительный, так как форсунки, охлаждаемые подобным методом, отличаются высокой надежностью. Технология жидкостного охлаждения форсунок часто применяется при эксплуатации оборудования с высокой производительной мощностью – задействование подобных элементов позволяет достичь более точного качества металлообработки.

Применяя технологию плазменной резки на заказ, возможно разрезать металлические листы толщиной до 250 мм. Подобный срез получается точным и гладким, при использовании плазменного резака возможен нестандартный раскрой металла. Расчет цены плазменной резки металла производится за метр.

Для процессов пламенного раскроя применяется несколько видов активных и неактивных газов: кислород, азот, аргон и т. д. Применение того или иного газообразного вещества обусловлено характером обрабатываемого материала. Резка черных металлов и сплавов осуществляется с помощью активных газов, в то время как цветные требуют задействования неактивных сред.

Основные сферы применения плазменной резки

Плазменная резка на заказ позволяет оперативно и эффективно осуществлять раскрой металлических изделий различной толщины. Услуги плазменной резки востребованы во многих отраслях промышленности:

- судостроительной;

- машиностроительной;

- авиационной;

- добывающей и т. д.

Также плазменная резка металла в Москве применяется при изготовлении различных строительных и декоративных конструкций, производстве наружной рекламы и торгового оборудования, в жилищно-коммунальном хозяйстве. Раскрой плазмой может понадобиться в любой сфере деятельности, связанной с эксплуатацией металлоизделий.

Преимущества плазменного раскроя металла

Популярность плазменной резки в Москве обусловлена рядом преимуществ данной технологии, среди которых:

- высокая скорость обработки металлов;

- возможность раскраивать черные, цветные, тугоплавкие металлы и их сплавы;

- высокие показатели точности раскроя, возможность сложного резания и изготовления нестандартных по форме отверстий;

- исключение деформации заготовок под действием высоких температур;

- получаемая поверхность разреза – гладкая и чистая;

- безопасность осуществления операций – эксплуатация плазменного режущего оборудования исключает вероятность образования возгорания и взрыва в рабочем помещении.

ООО «Фирма ОМР» - металлообработка, токарно-фрезерные работы, изготовление валов, звездочек, шкивов, металлоконструкций