Пн-Пт: 08:00-17:00

Сб-Вс: выходной

Статьи

Особенности выполнения металлообработки на заказ

- Информация о материале

- Категория: Статьи

Услуги металлообработки необходимы при производстве, обслуживании и ремонте любого промышленного оборудования. Токарно-фрезерные работы, зуборезные операции, услуги раскроя и резки позволяют получать точные и долговечные элементы из металла: зубчатые колеса, ножи, конические пары, ролики, запчасти для станков и многое другое. Изготовление металлических деталей и корпусов на заказ позволяет быстро получить необходимое изделие, что особенно актуально при поломке механизма, когда нужна оперативная замена изношенного элемента.

Когда требуется металлообработка на заказ?

Завод металлообработки предоставляет услуги по изготовлению разнообразных деталей на заказ в любых количествах, от выпуска штучных изделий до крупносерийного производства. Выполнение металлообработки на заказ необходимо в нескольких случаях:

- когда деталь действующего оборудования вышла из строя, а покупка аналогичного элемента невозможна или экономически невыгодна (деталь снята с производства, не представлена в свободной продаже, срок доставки готовой детали продавцом приведет к простою оборудования);

- если необходимо создать детали нестандартной конфигурации или модернизировать проект;

- для изготовления элементов, полностью соответствующих требованиям заказчика (выбор более прочного материала, изменение размерных характеристик, особые условия эксплуатации элементов и др.);

- когда требуется доработка готового элемента или детали (необходимо повысить точность изделия, отполировать поверхность, просверлить дополнительные отверстия и т. д.)

Материалы для изготовления деталей

Применение современного и высокотехнологичного оборудования позволяет металлообрабатывающему предприятию использовать в своей работе разнообразные материалы:

- алюминий;

- нержавеющие стали;

- титан;

- латунь;

- медь;

- бронзу и пр.

От чего зависит стоимость работ?

Цена токарных работ на заказ, как и других операций металлообработки, зависит от множества факторов:

- материал, с которым предстоит работать;

- изделие, которое необходимо изготовить;

- применяемые технологии обработки;

- объем заказанной партии;

- наличие/отсутствие готового чертежа или образца изделия;

- необходимость дополнительных услуг, например доставки до предприятия заказчика.

Что влияет на сроки производства?

Время выполнения заказа на металлообработку деталей определяется:

- сложностью изделий;

- свойствами материала и его наличием на производстве;

- полнотой сведений, предоставленных заказчиком (чертеж, образец, размеры и прочие характеристики);

- требуемым количеством изделий;

- загруженностью предприятия;

- срочностью изготовления (за срочное выполнение заказа может взиматься дополнительная плата).

Как правило, средний срок изготовления деталей составляет 14-21 день, в некоторых случаях заказ выполняется в течение 3-7 дней.

От чего зависит стоимость раскроя листового металла?

- Информация о материале

- Категория: Статьи

Научно-технический прогресс способствовал развитию и совершенству многих технологических процессов, в число которых входит и раскрой листового металла. Металлообрабатывающие компании сегодня предоставляют широкий спектр услуг по резке металлических заготовок, которые затем находят применение в строительстве, архитектуре, машиностроении, авиации, производстве бытовой техники и т. д. Высокоточный раскрой металлических листов позволяет изготавливать детали сложных форм и нестандартных конфигураций, сокращать расход материала, тем самым способствуя экономии средств. Вопрос цены играет значимую роль при раскрое металла – так от чего же зависит стоимость операций?

Процесс раскроя листовых заготовок

Раскрой листового металла представляет собой особую процедуру, во время которой заготовка подвергается силовому воздействию. В результате из металлического листа получают деталь, имеющую необходимую форму и конкретные физические параметры. Раскрой металла может объединять в себе различные операции, среди которых:

- отрезка;

- пробивка;

- вырубка;

- обрезка;

- резка (плазменная, газовая, лазерная, гидроабразивная и др.).

Каждая из вышеперечисленных работ может выполняться несколькими способами. Раскрой может выполняться на лазерном станке, при помощи гидравлической гильотины с ЧПУ, с использованием координатно-револьверного вырубного пресса и т. д. Соответственно и прайсы плазменной резки, лазерного раскроя или пробивки будут различаться.

Стоимость операций также зависит и от вида металла, с которым предстоит работать. Раскрою подлежат заготовки из:

- стали;

- алюминия;

- чугуна;

- нержавейки;

- титана;

- латуни;

- меди и пр.

Технические особенности процесса

Эффективность выполнения работ зависит от производственных мощностей компании и квалификации специалистов, осуществляющих операции раскроя. Грамотные и опытные работники, высокоточное и современное оборудование, ответственный подход предприятия к работе позволяют:

- осуществлять резку образцов с высокой точностью;

- оперативно выполнять заказы клиентов независимо от объема;

- эффективно работать с хрупкими и тонкими материалами;

- получать идеальное качество реза и гладкую торцевую часть заготовок;

- минимизировать расход материала и сокращать количество отходов.

Из чего складывается цена раскроя

Цена газовой резки металла за метр или другой операции раскроя зависит от нескольких параметров:

- тип и толщина материала, из которого будет выполнена деталь;

- способ раскроя и применяемое оборудование;

- объем заказа;

- наличие либо отсутствие готовых чертежей, по которым осуществляется раскрой заготовок;

- сложность обработки будущих деталей (необходимость фигурного раскроя, высокая хрупкость материала и т. д.);

- необходимость последующей доставки готовых изделий заказчику.

Применение ленточных конвейеров в горной промышленности

- Информация о материале

- Категория: Статьи

Ленточные конвейеры широко используются на горных карьерах и шахтах, с их помощью на большие расстояния перемещают каменные и рудные породы, добытые ископаемые. Ленточные конвейеры для горнодобывающей отрасли отличаются простым конструктивным исполнением, высокой производительностью, энергоэффективностью и малыми затратами на обслуживание.

Устройство и основные детали ленточного конвейера

Ленточный конвейер представляет собой непрерывно действующее устройство, которое обеспечивает перемещение и подъем различных горных пород и шлаков. Существует несколько разновидностей ленточных конвейеров, нашедших широкое применение в горной промышленности. Но все они имеют схожее конструктивное исполнение:

- лента – главный рабочий орган. Бывает резинотканевой, резинотросовой, полимерной. Имеет различную ширину и длину;

- привод – обеспечивает непрерывную работу конвейера. Образован двигателем, редуктором, соединительными муфтами, приводными барабанами и тормозной системой;

- став – несущая конструкция, поддерживающая и перемещающая ветви конвейерной ленты;

- роликовые опоры – отвечают за поддержку ленты с грузом и ее движение;

- натяжное устройство – не позволяет транспортировочному полотну провиснуть и обеспечивает необходимую силу трения между лентой и приводным барабаном. Имеет сложное конструктивное исполнение, для сборки требуется изготовление зубчатых колес на заказ, а также точное производство других деталей;

- воронкообразное загрузочное устройство – отвечает за равномерное распределение поступающей на конвейер горной породы;

- система управления и вспомогательные приспособления (например, механизмы автоматической очистки).

Чтобы устройство отличалось продолжительным сроком службы и стабильной работой, изготовление ленточного конвейера, а также его запасных частей следует доверять надежной компании, успевшей зарекомендовать себя в сфере металлообработки.

Классификация конвейеров для горной добычи

Конвейеры ленточного типа, в зависимости от цели и условий применения, имеют различное исполнение. Помимо конвейеров общего назначения, в горной промышленности используют трудновоспламеняющиеся, самозатухающие, холодостойкие транспортерные устройства, а также конвейеры для работы с горячими материалами.

- Трудновоспламеняющиеся конвейерные ленты устойчивы к температурному воздействию и возгоранию, они долговечны и подходят для установки на угольных месторождениях.

- Самозатухающие конвейеры применяются как в подземных работах, так и для открытой добычи угля.

- Ленты морозостойких транспортеров изготовлены из специальной резины, позволяющей эффективно эксплуатировать конвейер в условиях низких температур, достигающих -60 °C.

Преимущества эксплуатации ленточных конвейеров

Популярность и востребованность ленточных конвейеров в горной промышленности обусловлена множеством достоинств подобных устройств:

- возможность обеспечить непрерывную работу транспортера;

- равномерный и плавный ход ленты;

- отсутствие необходимости постоянно контролировать работу оборудования;

- ремонтопригодность – чтобы восстановить работоспособность конвейера, купить вал-шестерню или какую-либо другую деталь не составит труда;

- экономия топлива за счет стабильной работы;

- высокие показатели производительности;

- низкая удельная стоимость транспортировки.

Правила безопасности при работе на металлообрабатывающем оборудовании

- Информация о материале

- Категория: Статьи

Работа на металлообрабатывающих станках и обслуживание оборудования сопровождается рядом факторов, представляющих опасность для жизни и здоровья сотрудника. Для обеспечения безопасных условий труда и минимизации рисков предусмотрены специальные правила, которые должны неукоснительно соблюдаться. Четкое следование требованиям техники безопасности – обязанность каждого работника, за выполнением которой на металлообрабатывающих предприятиях следит специальное подразделение, отдел охраны труда (ООТиТБ).

В Москве токарные работы выполняются исключительно квалифицированными специалистами, обладающими необходимыми знаниями, в том числе и в сфере охраны труда. Еще на этапе приема на работу специалист должен продемонстрировать свои знания техники безопасности: пройти тестирование по теоретической части, а также сдать экзамен по применению практических навыков. В период работы на предприятии специалист также регулярно проходит инструктаж, сдает аттестацию по охране труда, расписывается в журнале и т. д.

Металлообработка на заказ может подразумевать различные операции и технологические процессы. В данной статье мы рассмотрим общие правила безопасности при организации производственного процесса и работе на металлообрабатывающем оборудовании. С точки зрения безопасности труда, производственный процесс на металлообрабатывающем предприятии делится на три этапа: подготовка к работе на станке, изготовление детали и завершение работы. Для каждого из этапов предусмотрены определенные правила техники безопасности.

Перед работой на металлообрабатывающем оборудовании

Приступая к работе на станке, специалист должен надеть и привести в порядок спецодежду: застегнуть все пуговицы, завязать пояс, зафиксировать манжеты, убрать свободно свисающие концы ткани. Это предотвратит затягивание элементов одежды вращающимися деталями станка, а также поможет защитить кожу от попадания металлической стружки, загрязнения техническими жидкостями и т. д. Дополнительно к костюму или халату специалист обязан использовать головной убор и другие средства защиты – очки, перчатки и пр.

Когда специалист полностью готов к работе за станком, он может приступать к проверке своего рабочего места. Рабочие поверхности оборудования должны быть очищены и освобождены от посторонних предметов и инструментов – это устранит риск попадания мусора и инородных тел во внутренние ниши станка и не допустит его выхода из строя.

Далее необходимо проверить исправность самой машины. До подачи электропитания тестируют рукоятки и клавиши управления, настраивают дисплей (при наличии) и лампы, проверяют систему подачи СОЖ и защитное заземление. Затем для оценки состояния станок запускают на холостом ходу, и если ошибки и сбои не обнаружены – приступают к работе.

Работа за станком

При выполнении любой операции металлообработки важно надежно фиксировать заготовку в патроне, а также качественно закреплять инструменты в удерживающих приспособлениях. Устанавливать и снимать детали разрешается только при полной и самостоятельной остановке патрона, тормозить его ладонями или посторонними предметами недопустимо.

Соблюдение техники безопасности при работе на станке также подразумевает:

- использование СИЗ;

- применение специального инвентаря для удаления стружки и опилок;

- эксплуатацию исправных инструментов;

- непрерывный контроль процесса.

Во время выполнения операций запрещено отлучаться от работающего станка, облокачиваться и прислоняться к машине, оставлять на плоскостях посторонние предметы.

Окончание работы

Завершив все операции металлообработки, оператор обязан отключить оборудование от электроснабжения, предотвратив случайное включение машины. Далее необходимо привести в порядок рабочее место:

- убрать заготовки;

- удалить стружку и опилки с поверхностей;

- очистить детали станка от смазочно-охлаждающих жидкостей;

- снять и уложить инструменты;

- при необходимости смазать элементы станка.

Какой способ резки металла выбрать?

- Информация о материале

- Категория: Статьи

Технологические процессы раскроя и резки металлических заготовок постоянно модернизируются и совершенствуются. Связано это с тем, что резка металла востребована на многих производствах, а также в строительстве и машиностроительной отрасли. Многообразие методов и технологий резки нередко вызывает у заказчика вопрос: какой способ резки металлоизделий выбрать?

Подробнее о видах резки металла

Существует множество способов разрезать металл на несколько частей: абразивная, газовая, гидроабразивная, ленточнопильная, лазерная, плазменная резка металла в Москве. Среди множества способов наибольшее распространение получили несколько технологий резки:

Абразивная

Такая резка металла отличается экономичностью и надежностью, раскрой выполняется ручным способом или на специализированном оборудовании. В качестве режущего инструмента используют сменные абразивные диски, при помощи которых обрабатывают сортовой и листовой металлопрокат. Также при абразивной резке может быть задействован алмазный круг.

Газовая

Данный способ подходит для резания заготовок из низколегированных сталей и мягких сплавов с малым содержанием углерода. При газовой резке металл разогревают пламенем горелки до необходимой температуры, при достижении которой изделие легко разделяется на части.

Технология газовой резки достаточно проста и экономична, процесс требует минимальных производственных и временных издержек.

Гидроабразивная

Гидроабразивное воздействие на металл позволяет быстро и эффективно разрезать заготовки. Гидроабразивная резка построена на принципе водной эрозии материалов – нарушается целостность кристаллической решетки металла, после чего твердая структура вымывается струей жидкости с абразивными частицами, подаваемой под давлением. При таком способе возможен раскрой металлоизделий любой сложности.

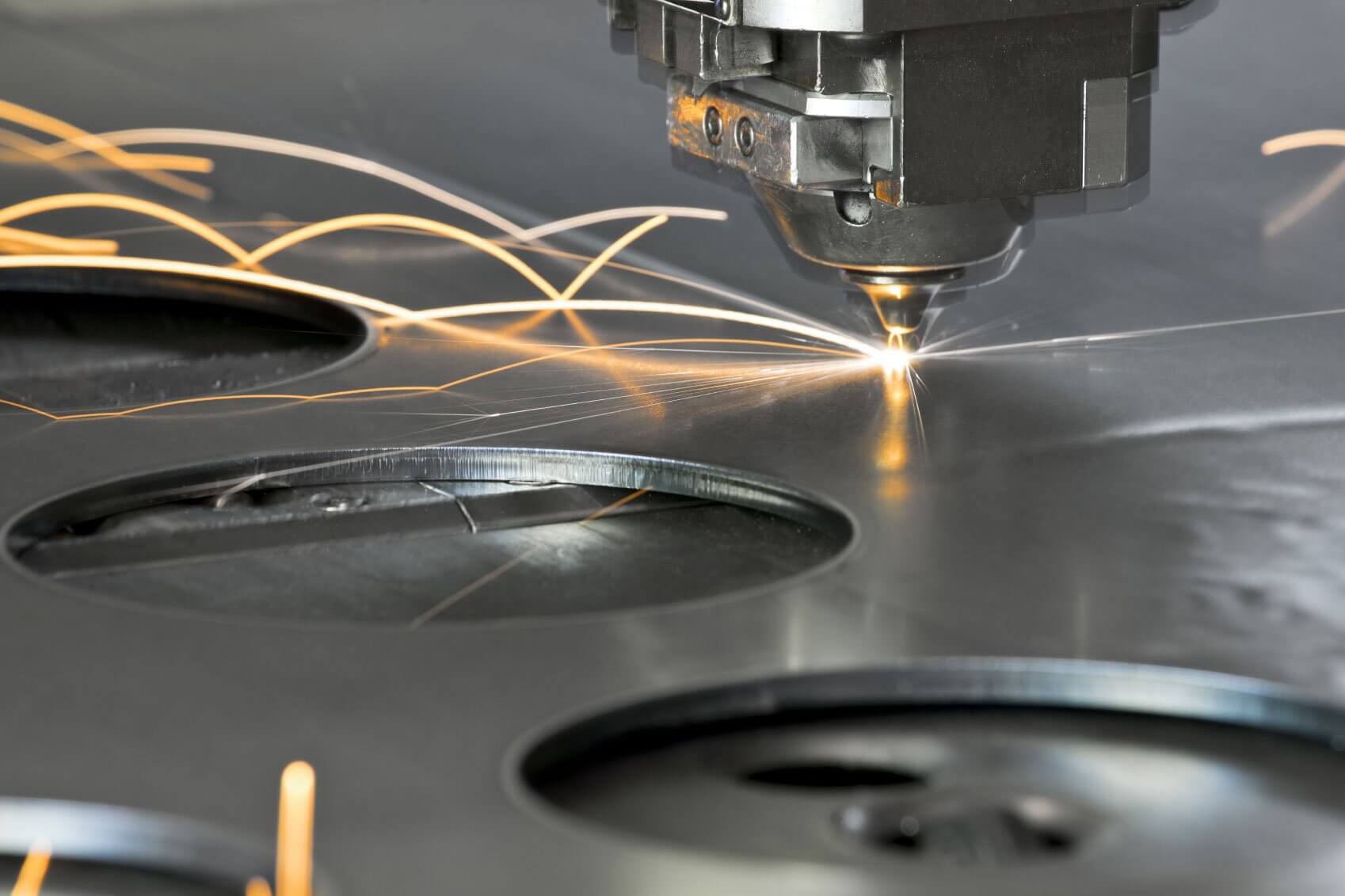

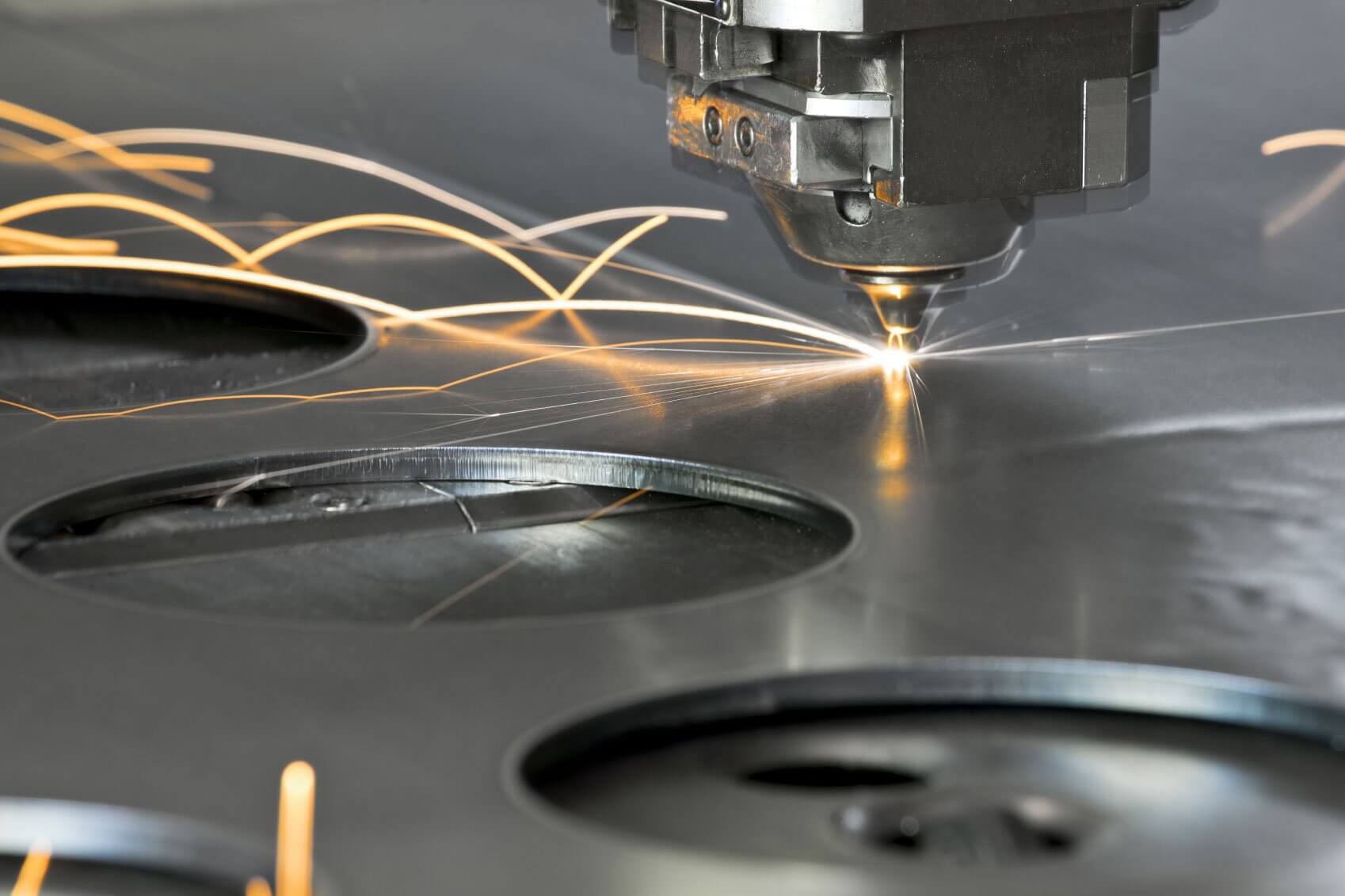

Лазерная

Современный и точный способ обработки листового проката. Воздействие на металл оказывает сфокусированный лазерный луч регулируемой мощности, который медленно передвигается по заданной траектории. При лазерной резке контур металлических заготовок получается чистым и ровным, технология также позволяет формировать небольшие отверстия в листах.

Плазменная

По сравнению с традиционными методами металлообработки, плазменная резка отличается большей точностью, скоростью и универсальным применением. Для раскроя используется струя высокотемпературной плазмы, которая легко разрезает металлы толщиной до 50 мм. Таким способом резки возможно разделять заготовки из нержавейки, меди, алюминия, тугоплавких сплавов и т. д. Получаемым изделиям свойственны высокие показатели качества и отличные декоративные свойства. Прайсы плазменной резки позволяют использовать эту технологию в различных сферах, раскрой не требует значительных финансовых затрат.

Критерии выбора способа резки

При подборе подходящей технологии резки важно руководствоваться несколькими критериями:

- вид и свойства металлоизделия, для которого требуется раскрой;

- толщина материала;

- требования к качеству и точности реза;

- конфигурация будущих заготовок;

- экономическая целесообразность метода.

Какие существуют способы резки металла?

- Информация о материале

- Категория: Статьи

Современная металлообработка предлагает разнообразные способы раскроить и разрезать металлические заготовки – с применением лазера, плазмы, воды и т. д. Каждая технология имеет свои преимущества и недостатки. Чтобы подобрать наиболее эффективный и подходящий метод, необходимо учесть множество факторов: толщина заготовки, тип металла и его свойства, точность обработки и т. д.

Только при условии правильного выбора технологии можно рассчитывать на высокую скорость обработки, соответствующий уровень качества выпускаемых изделий и адекватную стоимость работ.

Механическая резка

Механический раскрой заготовки выполняется специальными инструментами из закаленной стали. Такой материал обеспечивает прочность инструмента и позволяет эффективно рассекать металл. Для механической резки применяются гильотины, ленточные пилы и дисковые станки.

- Гильотинный раскрой наиболее часто применяется в штамповочных операциях, когда требуется изготовление большой партии типовых изделий. Для разрезания лист металла укладывают горизонтально на рабочую поверхность, после чего его рассекают специальным резаком.

- Для раскроя листового проката и металлических труб также применятся ленточнопильные станки, режущий механизм которых движется непрерывно и рассекает металл. Такой способ резки частично схож с раскроем металла при помощи ручной пилы, но отличается большей производительностью.

- Раскрой заготовок на дисковом станке подразумевает использование в качестве режущего инструмента стального или абразивного диска, который вращается с высокой скоростью и при опускании головки проходит металл насквозь, образуя срез.

Термический раскрой

Терморезка подразделяется на виды: газокислородная, лазерная и плазменная.

- Услуги газовой резки металла востребованы для формирования чистых срезов. При таком раскрое задействуют различные технические газы, например кислород и ацетилен, которые обеспечивают качественный прогрев линии реза, воспламенение и плавление металла.

- Резка плазмотроном использует ионизированный газ, доведенный до состояния плазмы. При помощи плазмы возможно оперативно расплавить металл по заданной линии, а также удалить шлак и остатки с кромки.

- При резке металла лазером на поверхность изделий воздействует направленный тонкий луч, который нагревает заготовку по линии раскроя. Высокая температура луча обеспечивает быстрое закипание и испарение металла в зоне воздействия.

Ручные способы

Раскрой металла вручную практически не применяется в промышленности. Ручная резка подходит для бытовых условий и небольших мастерских. Выполняется такой раскрой:

- углошлифовальной машиной;

- ручными ножницами;

- циркулярными, маятниковыми, ленточными, дисковыми, торцевыми пилами.

Критерии выбора

Способы резки металла разнообразны, каждый из них имеет свои преимущества и может применяться для эффективного решения различных задач. Выбирая подходящую технологию раскроя, важно придерживаться следующих критериев:

- запланированный бюджет – расходы на раскрой разнятся в зависимости от выбранного способа, наиболее экономичны услуги плазменной резки металла и обработка лазером;

- толщина раскраиваемого материала – для работы с толстолистовым металлом предпочтительна газокислородная или гидроабразивная резка;

- тип и характер материала;

- требуемое качество кромки и необходимость постобработки – наиболее чистую и аккуратную кромку обеспечивает лазерная и гидроабразивная резка;

- ширина реза;

- необходимая точность обработки;

- возможность создания фигурных контуров.

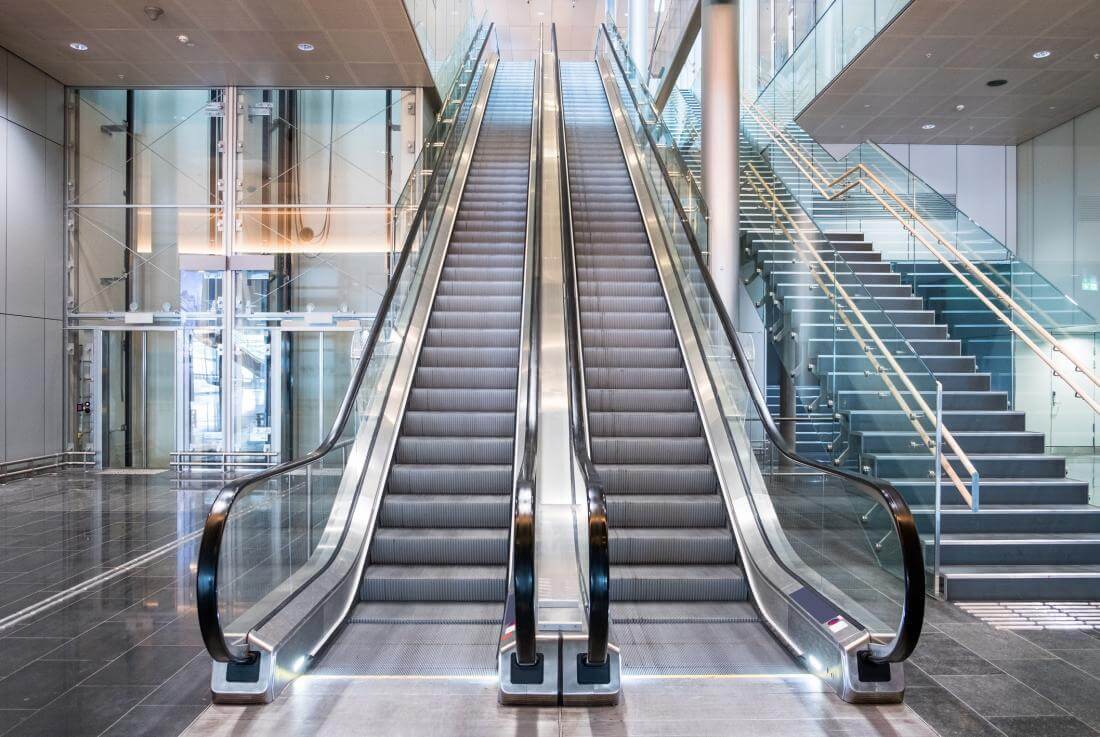

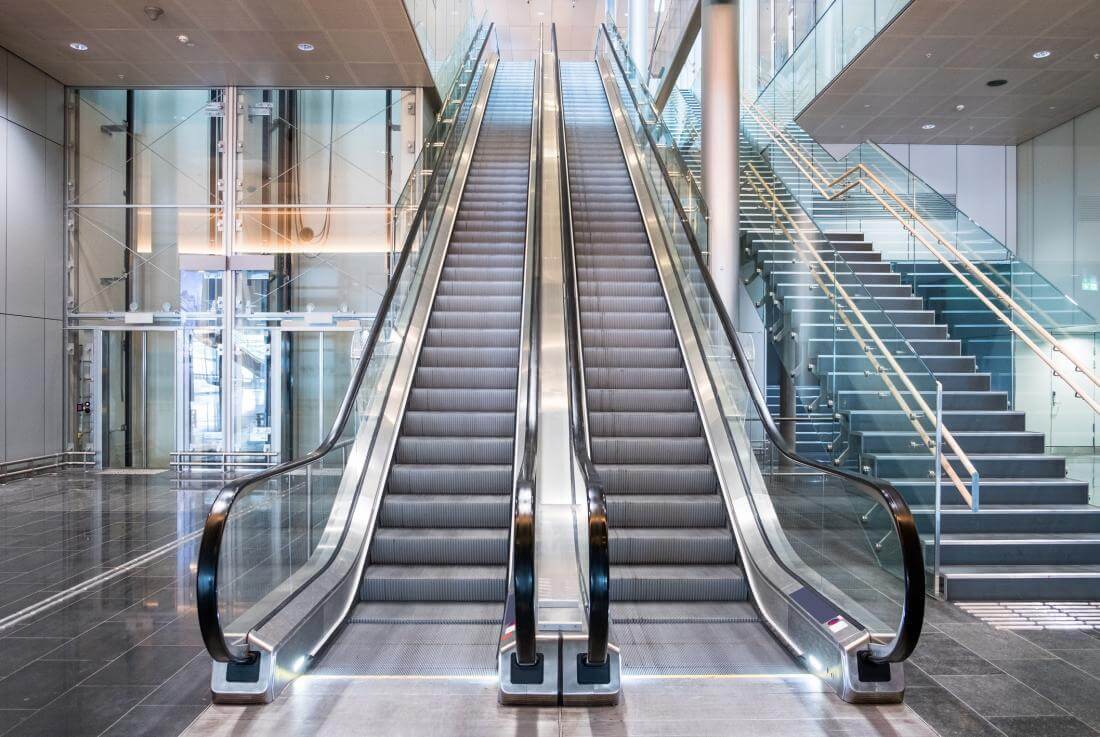

Особенности пассажирских конвейеров

- Информация о материале

- Категория: Статьи

Ленточные конвейеры находят применение в разнообразных сферах: в пищевом производстве, горной добыче, сельском хозяйстве, металлургии и т. д. Этот вид конвейеров востребован не только в промышленном, но и гражданском строительстве: с помощью транспортирующих лент организуют перевозку пассажиров и багажа в торговых центрах, аэропортах, выставочных комплексах, на железнодорожных вокзалах и в других общественных местах.

Назначение и конструктивные особенности пассажирских конвейеров

Производство конвейеров позволяет выпускать транспортирующие ленты для решения различных задач, в том числе и для перевозки пассажиров. Пассажирский конвейер, или траволатор, выполняется в виде стальной или резиновой ленты, лежащей на роликоопорах, за ее движение отвечает приводной барабан. Натяжное устройство конвейера располагается в загрузочном конце. Для удобства пассажиров траволаторы оснащаются движущимся поручнем, как на эскалаторе.

Привод, натяжитель, входная и выходная площадки пассажирского конвейера снабжены блокирующими устройствами – это обеспечивает безопасность пассажиров при возникновении различных неполадок (обрыв ленты, аварийная остановка, заедание механизма и пр.).

Внешне траволатор напоминает протяженную движущуюся дорожку, которая может быть расположена горизонтально или под углом не более 30°. Пассажиры движутся стоя, для удобства держась за поручень. Также на пассажирском конвейере можно провозить животных, багаж, корзины, тележки, инвалидные кресла, коляски.

Сходства и различия эскалаторов и траволаторов

Главное сходство эскалаторов и траволаторов – оба устройства предназначены для транспортировки пассажиров. Траволатор, так же как и эскалатор, оснащается балюстрадами и движущимися поручнями. Для безопасной эксплуатации входные и выходные площадки устройств оснащаются гребенками, они необходимы для устойчивости пассажиров, обеспечения стабильности полотна, предотвращения попадания мелких предметов в конструкцию.

Различаются траволаторы и эскалаторы по конструктивному исполнению: первые имеют вид движущейся прямой дорожки, в то время как вторые выполнены по типу лестницы со ступеньками. Также у траволатора и эскалатора разные углы наклона: от 0 до 12° и от 30 до 35° соответственно.

Эскалатор больше подходит для перемещения пассажиров без крупногабаритного багажа, в то время как траволатор может перевозить и большой поток людей, и тяжелые грузы. Надежность работы устройств, плавность хода ленты и уровень шумообразования зависят от качества комплектующих, которые используются при монтаже конвейера. Именно поэтому изготовление роликов для конвейера и других деталей следует доверять проверенной компании.

Общие достоинства

Траволаторы и эскалаторы эффективно выполняют функции подъемных и транспортирующих устройств, благодаря чему эти механизмы не менее популярны, чем лифты. Эксплуатация пассажирских конвейеров и эскалаторов имеет следующие преимущества:

- безопасное и комфортное перемещение людей;

- устройство можно использовать для спуска или подъема даже при отключенном электропитании;

- работа механизмов не требует диспетчеризации;

- минимальный расход электроэнергии;

- высокая пропускная способность;

- непрерывная работа подъемников, способствующая равномерному распределению нагрузки на помещения и помогающая избежать давки среди посетителей.

Виды грузовых конвейеров

- Информация о материале

- Категория: Статьи

Грузовые конвейеры применяются во многих промышленных отраслях и сферах деятельности: строительстве, логистике, металлургии, горной добыче, пищевом производстве, фармацевтической отрасли и т. д. Эти установки используются как транспортное средство, позволяющее эффективно выполнять различные перегрузочные операции.

Применение грузовых конвейеров

Грузовой конвейер – устройство непрерывного действия, перемещающее сыпучие и кусковые материалы непрерывным потоком, а также обеспечивающее интервальную доставку штучных грузов. Грузовые конвейеры выступают в качестве транспортного оборудования, необходимого для выполнения погрузочно-разгрузочных операций. Также некоторые виды конвейеров позволяют выполнять штабелирование грузов.

Разновидности конвейерного оборудования

Современная металлообработка предлагает широкий спектр услуг для производства конвейерного оборудования: изготовление роликов для конвейера, создание сетчатого транспортирующего полотна и т. д. Это позволяет выпускать различные модификации конвейеров. Конвейерные установки классифицируются по:

- направлению перемещения грузов – исходя из этого параметра, конвейеры бывают наклонными, горизонтальными и вертикальными;

- назначению и виду перемещаемых грузов – насыпные, штучные;

- техническим возможностям – сборочные, транспортировочные, транспортеры для сортировки;

- типу размещения – подвесные (для внутрицехового использования), напольные;

- устройству привода – ленточные, цепные, канатные;

- конфигурации несущего полотна – пластинчатые, ковшовые, скребковые и пр.;

- методу взаимодействия с оператором – рабочие, распределительные.

В соответствии с еще одной классификацией, все конвейеры подразделяются на две основные категории: с гибким тяговым органом и без него.

Виды грузовых конвейеров

Точная универсальная классификация охватывает разнообразные аспекты эксплуатации и свойства конвейерных установок. На ее основе можно выделить главные типы грузовых конвейеров:

- ленточные – подходят для транспортирования сыпучих, кусковых материалов и поштучного передвижения предметов. Имеют вид ленты, размещенной на роликовых опорах под определенным углом;

- пластинчатые – применяются для перемещения крупных объектов и изделий, способных повредить полотно из поливинилхлорида. Для повышения прочности пластин их изготавливают из металла, древесины или пластика;

- скребковые – используются для транспортировки рассыпчатых грузов при помощи скребков, движущихся по рештаку. Наиболее востребованы в угольных и рудных шахтах;

- винтовые – передвижение пылеобразных и мелкокусковых материалов происходит за счет шнековой спирали;

- роликовые – изготовление конвейерных роликов позволяет поштучно перемещать разнообразные грузы и предметы.

Обзор лазера BODOR для резки металла

- Информация о материале

- Категория: Статьи

Лазерный раскрой – одно из наиболее перспективных направлений металлообработки. Лазерная резка не требует существенных финансовых затрат, обеспечивает точную и качественную обработку кромок, благодаря ей изготавливается продукция сложной конфигурации для различных отраслей промышленности.

Применение лазерной резки металла

Станки лазерной резки позволяют максимально точно и в соответствии с чертежом осуществить раскрой металла любой сложности, изготовить трафареты, стеллажи, кронштейны, вывески и пр. Услуги лазерной металлообработки находят широкое распространение в:

- автомобильной промышленности и машиностроении;

- строительной сфере;

- деревообработке;

- теплоэнергетической отрасли;

- приборостроении;

- пищевом производстве;

- изготовлении торгового оборудования и т. д.

Характеристики лазеров BODOR серии F

Металлообрабатывающие предприятия эффективно задействуют станки лазерной резки, особой популярностью пользуется оборудование бренда BODOR. Лазерные станки BODOR серии F отличаются высокоскоростным раскроем, минимальными затратами на обслуживание и надежной конструкцией с низким уровнем энергопотребления. Источником излучения служит волоконный лазер, обеспечивающий оптимальные показатели и технические характеристики установок:

- мощность лазера в пределах 1000-6000 Вт;

- минимальную ширину реза 0,1 мм;

- точность позиционирования в 0,03 мм;

- раскрой листового металла размером до 3000 x 1500 мм;

- возможность работы с углеродистыми и легированными сталями, алюминиевыми и медными сплавами.

Достоинства лазерных установок

Оборудование BODOR для лазерной резки металла имеет множество преимуществ:

- соответствие станков международным стандартам качества;

- обеспечение высокой точности раскроя за счет применения литой чугунной станины;

- хорошие показатели производительности благодаря автоматической регулировке фокусного расстояния;

- функция автозамены сопел;

- долговечный лазер;

- простое дистанционное и сенсорное управление, интуитивно понятный интерфейс, значительно упрощающий работу оператора.

Как проводится токарная обработка?

- Информация о материале

- Категория: Статьи

Токарная обработка металлов необходима для изготовления широкого спектра деталей и запчастей машин. При помощи токарных станков заготовке придают необходимые параметры, получая в итоге детали с высоким уровнем точности. Для качественной токарной обработки необходимо современное и эффективное оборудование, а также точное понимание принципов и технологий работы. Именно поэтому токарные работы по металлу проводятся исключительно квалифицированными специалистами.

Используемое оборудование и инструменты

Токарная обработка металлических заготовок производится на специализированных станках, которые в зависимости от особенностей устройства делятся на несколько групп. Главный применяемый инструмент в них – токарные резцы. В процессе обработки установленная заготовка вращается вокруг горизонтальной или вертикальной оси, к ней подается режущий инструмент, который снимает лишний слой металла. Такая последовательная обработка позволяет получать детали с заданными геометрическими показателями и требуемой степенью шероховатости.

К основным видам токарного оборудования, применяемого на современных металлообрабатывающих предприятиях, относятся:

- токарно-винторезные;

- токарно-револьверные;

- токарно-карусельные;

- токарно-шлифовальные;

- и лоботокарные станки.

Особенности токарных операций

Характерной особенностью токарных операций служит вращение металлической заготовки и неподвижное закрепление режущего инструмента. Такой метод позволяет производить детали с большим числом цилиндрических и конических поверхностей. Точение относится к высокоэффективным способам механической обработки, обеспечивающим точные размерные характеристики и качественное взаимодействие сопрягаемых деталей.

Технологии токарной обработки

Металл, подвергающийся точению, обладает различными свойствами: твердостью, пластичностью, вязкостью. Они могут требовать разных режимов резания, применения разнообразных инструментов. Перед непосредственной токарной обработкой специалисты изучают чертежи деталей, делают необходимые расчеты.

Важно понимать, что качество и скорость обработки – противоположные показатели в токарных операциях. Эти показатели зависят от глубины резания и подачи инструмента. Чем больший слой металла будет снят за один проход, тем выше будет погрешность в размерах и шероховатость поверхности.

В начале токарной обработки делается черновое точение – проходным резцом срезается значительный слой металла, пока заготовка не приобретет нужную форму. Далее происходит чистовая обработка – в качестве инструмента используют резец с большей площадью контакта с поверхностью, который последовательно снимает тонкие слои металла.

ООО «Фирма ОМР» - металлообработка, токарно-фрезерные работы, изготовление валов, звездочек, шкивов, металлоконструкций